Airone P.G. ha nel proprio organico tecnici qualificati:

- IWI (International Welding Ispector level Comprehensive),

- IWS (Welding Inspection Specialist)

- Tecnici certificati al Liv. 2, secondo UNI EN ISO 9712 e secondo ASNT TC1-A con controlli non distruttivi strumentali superficiali e volumetrici nei metodi:

- Esame visivo VT

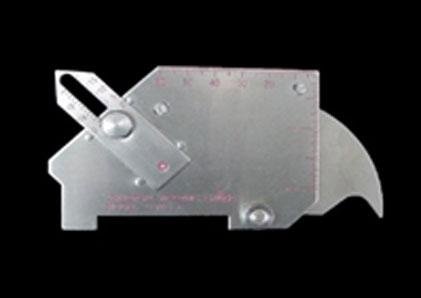

- Magnetoscopico MT

- Liquidi penetranti PT

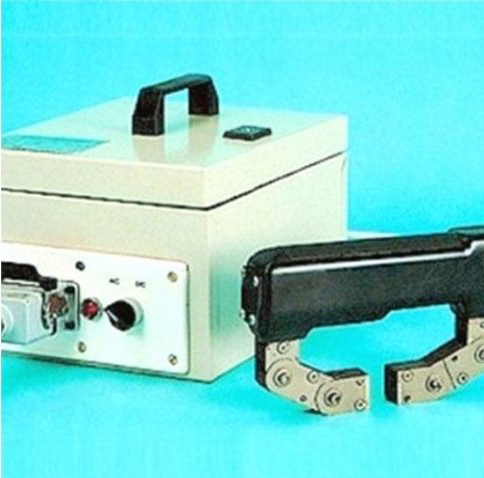

- Ultrasonoro UT

- Radiografico RT

Inoltre siamo in grado di fornire:

- Analisi chimica in sito PMI

- Repliche metallografiche

- Controlli sulle verniciature e sui rivestimenti anticorrosivi

Con minimo preavviso i nostri ispettori possono intervenire in qualsiasi località, in Italia e all’estero per controlli in officina, sugli impianti o nei cantieri di montaggio, per controlli su attrezzature a pressione, strutture metalliche e infrastrutture.

Siamo in grado di fornire supporto tecnico completo: progetto, costruzione e collaudo finale.

Siamo in grado di fornire supporto tecnico necessario per affrontare le diverse problematiche che possono insorgere e risolverle.